Herstellung eigener Leiterplatten @home!

DIY-PCB-Fräsmaschine ermöglicht schnelles und kostengünstiges Experimentieren mit Elektronik. Nach Zusammenbau und ST-Link-Upgrade wurden vier Z-Achsen Motoren getestet. Weder Haydon LC1574W-04-025 bipolar 4V 0,2A noch der größere Haydon Kirk 25443-05-a35 (5V, 0,3A) konnten das 220g schwere Gewicht der Brücke und Spindel zuverlässig heben. Ein NEMA-8 Leitspindel Motor überhitzte schnell bei 0,3A, was zu Schrittverlusten führte.

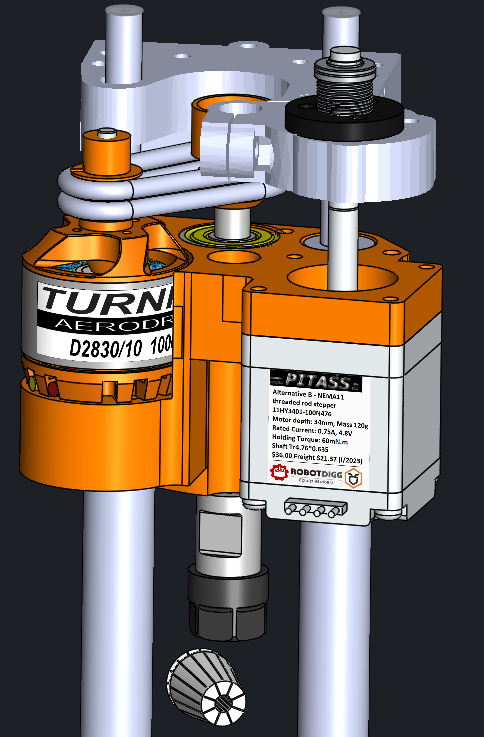

Ich schlug zwei Alternativen vor: Variante A mit einer Neugestaltung der Motorbefestigung, wodurch das Gewicht um 60g reduziert würde, und Variante B mit einem Wechsel zu einem NEMA-11-Stepper-Motor. Trotz des 60g höheren Gewichts erwies sich Variante B als erfolgreich. Der NEMA11-Motor mit 60 mNm Haltemoment arbeitete zuverlässig ohne Schrittverluste im Gegensatz zum NEMA8-Motor mit 18 mNm laut Datenblatt.

Nach den Anpassungen stellte ich fest, dass Reibung zwischen der Maschinenbrücke (Z-Achse) und dem hinteren Brückenteil auftrat. Beide 3D-gedruckten Teile habe ich deshalb leicht abgeschliffen. Dieser Fehler, der aufgrund einiger schlechter Druckschichten auftrat, war einmalig und konnte die Motoren zusätzlich belasten. Die Ersetzung der kleinen Schrittmotoren wird jedoch die Einsatzfähigkeit langfristig erhöhen. Z-Achse / vorderer Teil der Brücke (Bild).

|

|

|---|

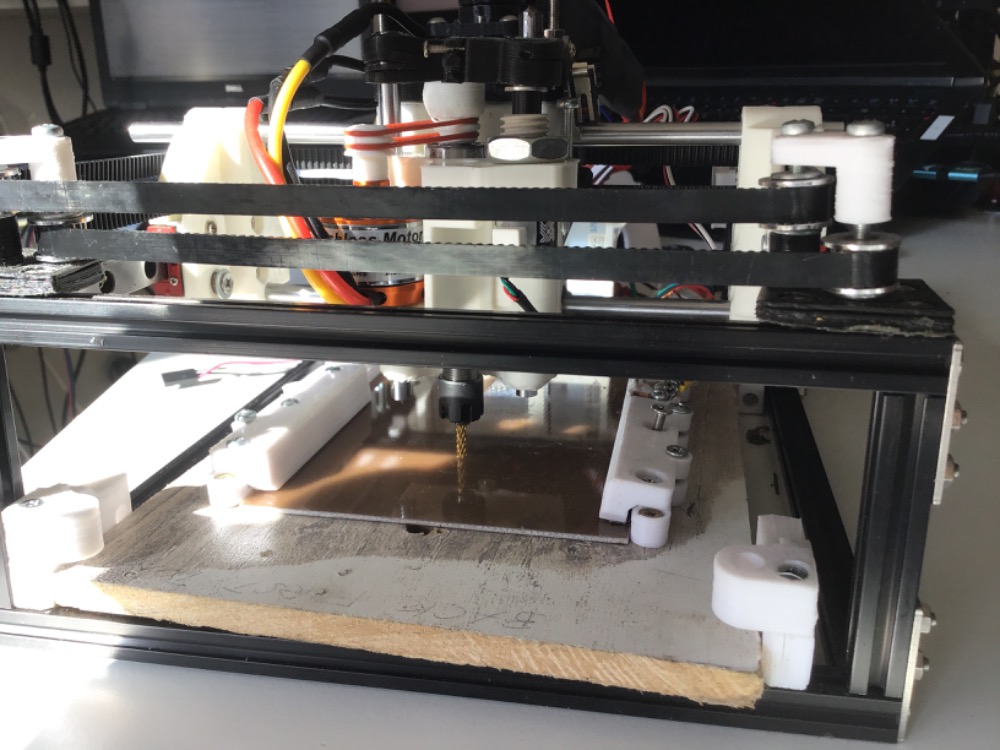

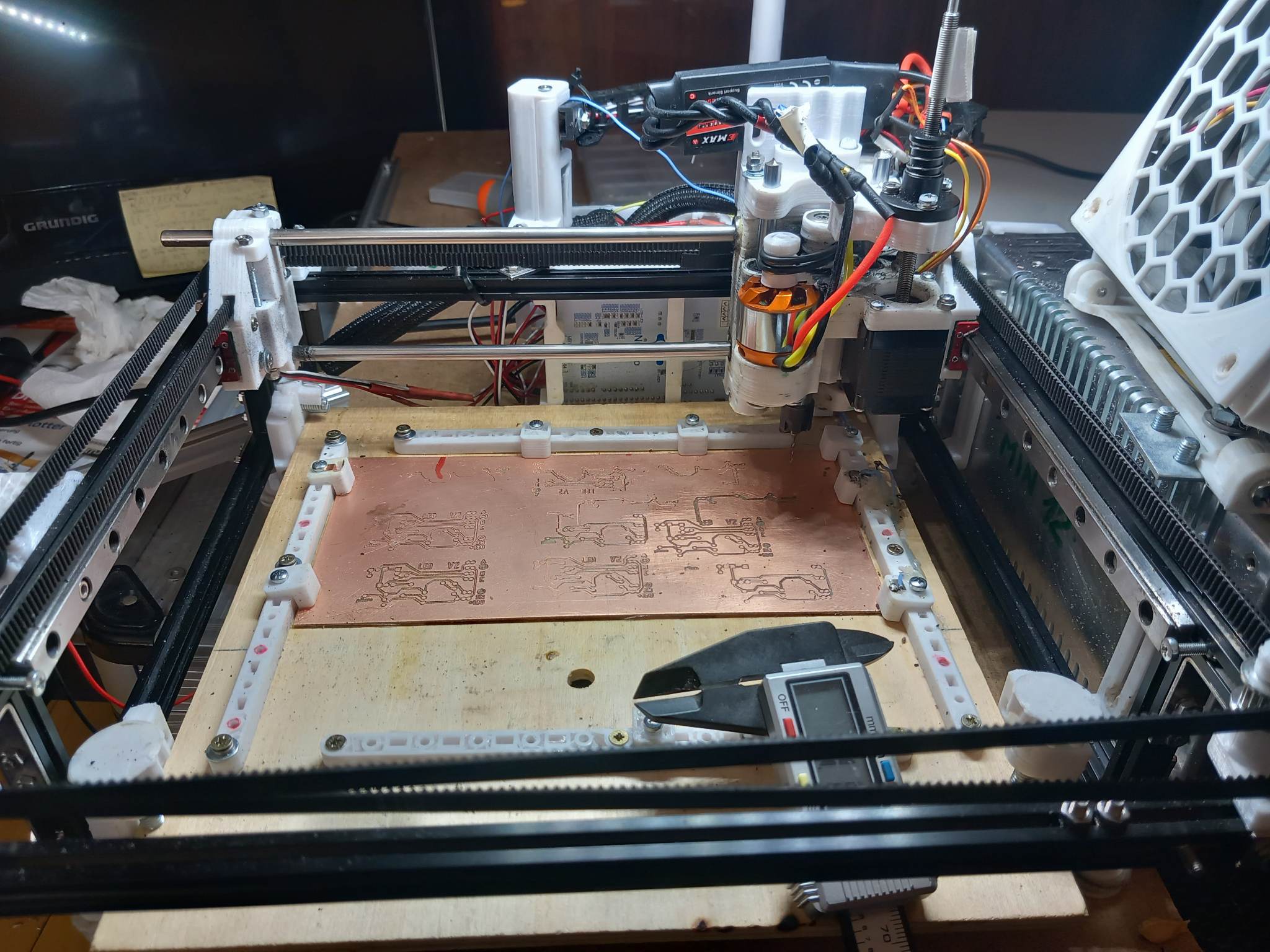

Maschine wird getunt für zuverlässige Komplettbearbeitung: Fräsen, Bohren, Konturfräsen:

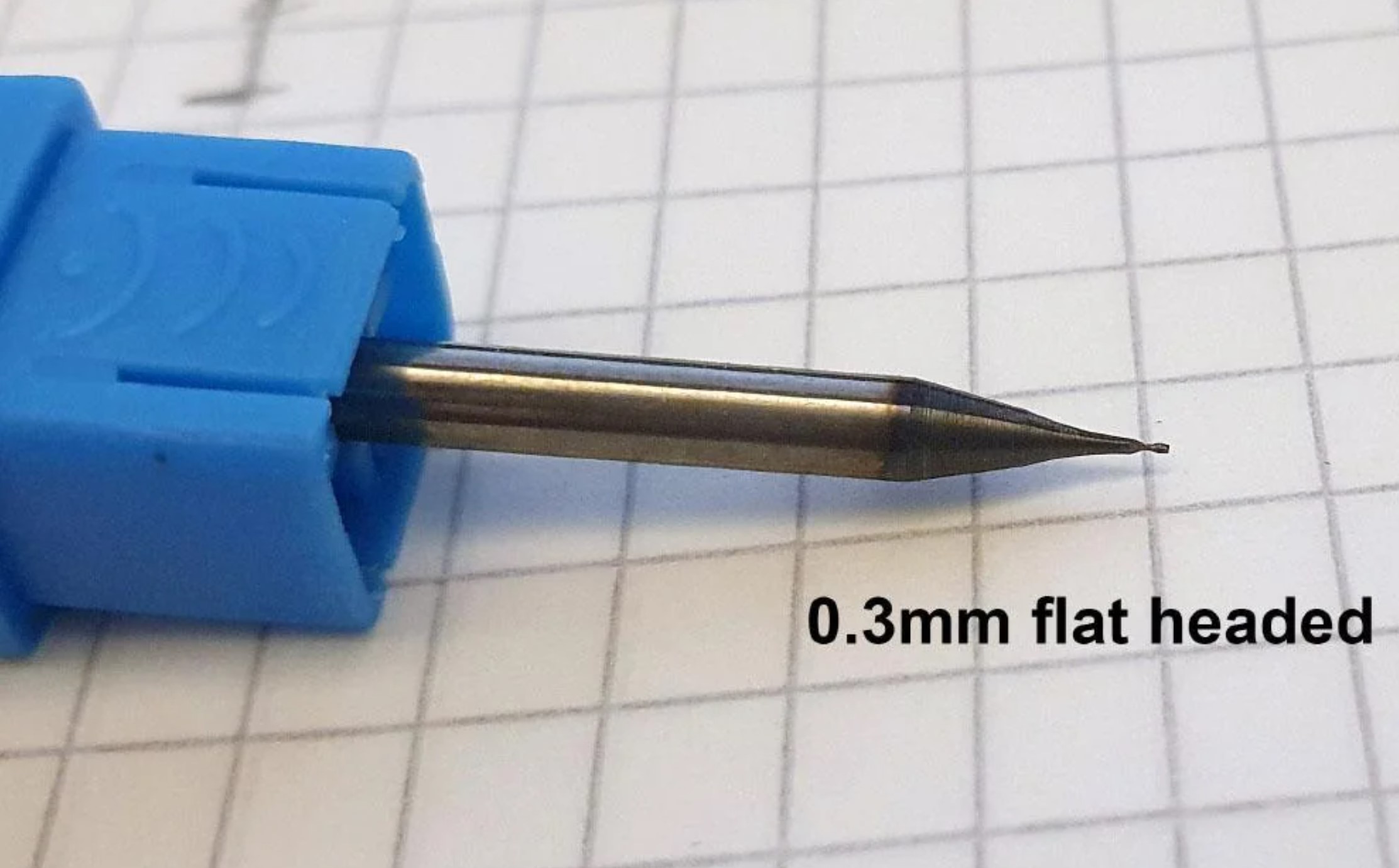

Maschinenkonstruktion auf 20 x 15 cm (effektive Fläche: 17 x 13 cm) vergrößert. Verlässliche Leiterbahnbreite von 0,35 mm mit CAD-Leiterbahnbreite von 0,7 mm erreicht. Neuer V-förmiger 3.175 mm Fräser (1€ Bild links) und automatisches Bettleveling in bCNC-SW ermöglichen dies. Fräsentiefe von -0,07 mm erzeugt eine beidseitige Trennlinie (Aura) von 0,4 mm. Fehlerfreie Herstellung einseitiger Platinen möglich. Dünnere Leiterbahnen erfordern teurere Werkzeuge (0,3 bis 0,1 mm, Flachkopf-Karbonsinter, Bild rechts) 15€/St beeinträchtigt die Wirtschaftlichkeit.

|

|

|---|

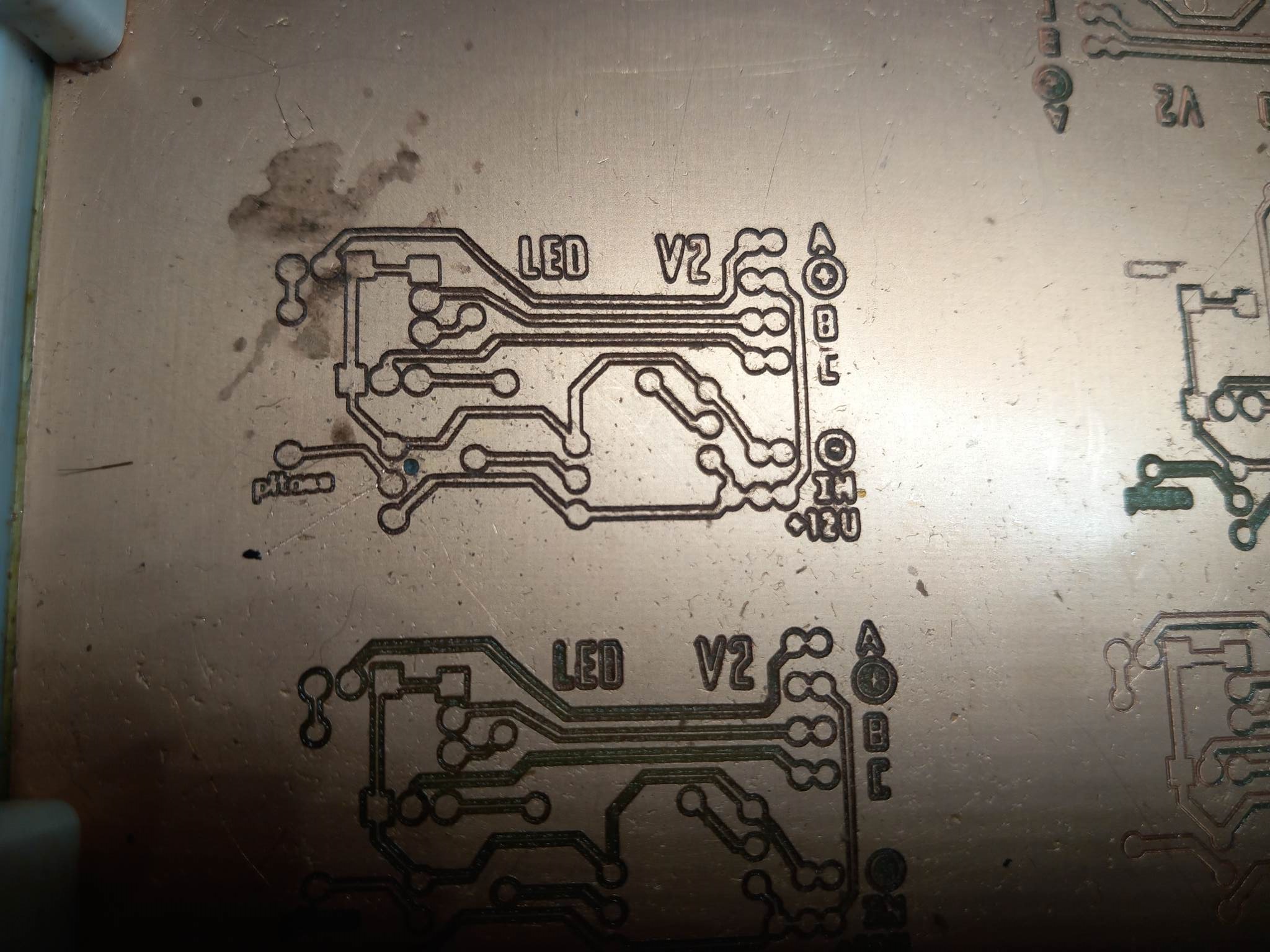

Gesamte SW-Werkzeugkette gemeistert: Layout für LED-Beleuchtung für neue CNC in EasyEDA erstellt und als Gerber-Datei exportiert. Mithilfe von FlatCam wurde daraus eine CNC-Datei für das Fräsen, Bohren und Konturschneiden generiert. Die Platine wurde schließlich in bCNC gefräst!

Hier ist ein Link zu einem YouTube-Video, das zeigt, wie man Flatcam und bCNC einstellen kann: [Link] und ich möchte dem Ameisenteam großen Dank aussprechen! Den Schaltplan von mir siehe Bild links, meine erste gefräste Platine ist auf dem Bild rechts zu sehen:

|

|

|---|

Lessons Learned: Verwendung einer kurzen selbstschneidenden Schraube im Kunststoff fürs Anbringen des Z-Limitsensors war keine gute Lösung. Wenn man den oberen Brückenteil in Zukunft erneut drucken müsste, würde ich das 3D-Modell ändern und Messing Gewindeeinsätze verwenden. Beim Fräsen sollte kein USB-Hub verwendet werden, da sonst Fehler auftreten können (Hard Reset)

|

|

|---|

Ausbaupläne: Umbau der Brücke auf 8-mm-Leitstangen mit steiferen LM8UU-Linearlagern oder MGN9H-Linearschienen für eine steifere X-Achse. Y-Achse bereits mit 20 cm MGN12H ausgestattet. Empfehlung: Hinzufügung einer USB-/Endoskopkamera für doppelseitige Platinen zur Verbesserung der Wiederholbarkeit bei dickeren Kupferschichten. Gut gespannter Zahnriemen entscheidend für Präzision und Genauigkeit. Nächster Schritt: Aufbringen von Lötstoplack auf fertige Platine. Anschließend folgt das Bestücken der Platine mit Komponenten wie Transistoren, Widerständen und Potentiometern.

Lötstopplack fertig, so glücklich